科技改變生活 · 科技引領(lǐng)未來

科技改變生活 · 科技引領(lǐng)未來

隨著“雙碳”目標(biāo)的提出以及相關(guān)政策的落地,中國的能源轉(zhuǎn)型已成必選項,未來十年傳統(tǒng)的化石能源,如石油、煤炭和天然氣在能源消費(fèi)占比中將逐步縮小,可再生清潔能源比例將逐步提升。在可再生能源中,氫能由于其能量密度高、清潔環(huán)保、可持續(xù)等優(yōu)點(diǎn),被認(rèn)為是

隨著“雙碳”目標(biāo)的提出以及相關(guān)政策的落地,中國的能源轉(zhuǎn)型已成必選項,未來十年傳統(tǒng)的化石能源,如石油、煤炭和天然氣在能源消費(fèi)占比中將逐步縮小,可再生清潔能源比例將逐步提升。在可再生能源中,氫能由于其能量密度高、清潔環(huán)保、可持續(xù)等優(yōu)點(diǎn),被認(rèn)為是21世紀(jì)的“終極能源”。

目前,氫能已經(jīng)被寫入國家能源法和“十四五”發(fā)展規(guī)劃,與光伏、風(fēng)電一道,成為未來中國能源轉(zhuǎn)型的關(guān)鍵抓手和方向,是30/60目標(biāo)的主要支撐,對能源轉(zhuǎn)型具有重要意義。目前我國氫能發(fā)展面臨的障礙之一是廉價氫氣的獲得,尤其是不產(chǎn)生二氧化碳的“綠氫”成本太高,推廣使用難度較大,不適于在氫能起步階段大規(guī)模推廣。而工業(yè)副產(chǎn)氫,即焦?fàn)t煤氣、煉廠氣和氯堿化工尾氣等氣體氫氣資源豐富,在現(xiàn)階段適合推廣。

焦?fàn)t煤氣

地域分布集中 無法擴(kuò)展全國

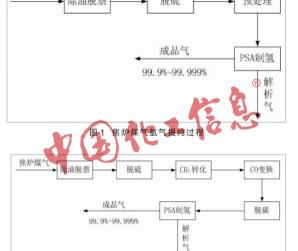

焦?fàn)t煤氣是指焦煤在煉焦過程中,煤炭在爐中經(jīng)過高溫干餾后,產(chǎn)生焦油和焦炭的同時,伴生的一種可燃性氣體。由于我國是焦炭生產(chǎn)大國,所以焦?fàn)t煤氣資源比較豐富,平均每年生產(chǎn)焦?fàn)t煤氣900億Nm3,含氫氣約721萬噸,如果可以將這些氫氣完全利用,理論上可以供應(yīng)200余萬輛燃料電池客車一年之用。由于我國以濕法熄焦為主,所以焦?fàn)t煤氣中會含有較多的氫氣。焦?fàn)t煤氣的氫氣利用有兩種途徑:一是從焦?fàn)t煤氣中直接提純氫氣;二是先將CO和CH4轉(zhuǎn)化為H2,再提純制氫。直接提氫處理流程見圖1。焦?fàn)t煤氣由于含有較多雜質(zhì),所以需要對氫氣進(jìn)行提純處理。焦?fàn)t煤氣經(jīng)過脫塵、脫焦油、苯、萘及硫氮化物后,精制后的氣體進(jìn)入變壓吸附(PSA)單元進(jìn)行提純。經(jīng)過PSA提純后,獲得99.9%~99.999%純度的氫氣。根據(jù)凈化、壓縮、提純模塊配置及能耗綜合核算,將焦?fàn)t煤氣提純至車用燃料電池用氫標(biāo)準(zhǔn)的氫氣成本約在0.4~0.7元/Nm3。由于現(xiàn)在焦?fàn)t煤氣直接提氫投資較低,相比使用天然氣和煤制氫更具成本優(yōu)勢,是大規(guī)模生產(chǎn)低成本廉價氫氣的有效途徑,在國內(nèi)具有良好的發(fā)展條件。

圖2是轉(zhuǎn)化制氫的工藝流程圖。焦?fàn)t煤氣經(jīng)過凈化脫固、脫油、脫硫后,經(jīng)過甲烷蒸汽重整和CO變換,進(jìn)入PSA單元純化。采用焦?fàn)t氣轉(zhuǎn)化制氫的方式雖然增加了CH4轉(zhuǎn)化和CO變換單元,并增加了相應(yīng)的投資成本,但產(chǎn)氫量會大幅提升,且焦?fàn)t煤氣成本低于天然氣成本,相較于天然氣制氫仍具有優(yōu)勢。未來隨著氫能行業(yè)的快速發(fā)展,氫氣儲運(yùn)成本下降,焦?fàn)t煤氣制氫將具有更好的發(fā)展前景。

以某200萬噸/年的大型焦化廠為例,副產(chǎn)焦?fàn)t煤氣規(guī)模為4.6億Nm3/年,對其兩種焦?fàn)t煤氣制氫方式進(jìn)行成本核算。結(jié)果發(fā)現(xiàn),轉(zhuǎn)化制氫投資約是直接提純制氫的2.5倍,但其產(chǎn)氫量約是直接制氫的1.8倍。詳見表1。

從表2可知,相比于轉(zhuǎn)化制氫,提純制氫的成本相對較低,具有價格優(yōu)勢。雖然轉(zhuǎn)化制氫路線投資較高,且由于增加了CH4轉(zhuǎn)化和CO變換單元,操作成本較高。但由于其產(chǎn)氫量較多,攤薄了部分成本,所以相比于提純制氫,其出廠價格并沒有大幅上升。因此在未來氫氣需求大幅上升的情況下,該路線有其利用價值。

綜上,從低碳清潔和環(huán)保角度而言,利用焦?fàn)t煤氣,提取其中價值較高的氫氣組分,與化石原料制氫相比更有利于實(shí)現(xiàn)“雙碳”目標(biāo),并可以協(xié)同減少溫室氣體排放。但需要指出的是,焦?fàn)t煤氣資源分布相對集中,與我國煤炭、焦化行業(yè)高度重合,基本分布在西北、華北地區(qū),距離長三角、大灣區(qū)等經(jīng)濟(jì)活躍區(qū)較遠(yuǎn),遠(yuǎn)距離運(yùn)氫成本較高,所以只能滿足當(dāng)?shù)赜脷湫枨螅瑹o法擴(kuò)展全國。

氯堿化工制氫

仍需純化

氯堿工業(yè)是我國的基礎(chǔ)工業(yè),目前我國是世界上燒堿產(chǎn)能最大的國家,占全球產(chǎn)能的40%,每年氯堿工業(yè)副產(chǎn)氫氣穩(wěn)定在70萬噸以上。氯堿工業(yè)以飽和氯化鈉溶液為原料,將其通入電解槽中進(jìn)行電解,生產(chǎn)燒堿、氯氣和氫氣等基礎(chǔ)工業(yè)原料。一般生產(chǎn)1噸燒堿副產(chǎn)280Nm3氫氣。在電解過程中,氯化鈉溶液中的氫離子帶正電荷,在電解池的陰極得電子,被還原為氫氣;氯離子在陽極失電子,被氧化為氯氣;電解液變成氫氧化鈉溶液,從而濃縮干燥得到燒堿。氯堿行業(yè)生產(chǎn)的氫氣純度較高,不含有使燃料電池催化劑中毒的硫、碳、氨等雜質(zhì),因此被認(rèn)為是氫能發(fā)展的理想氫氣來源。

雖然氯堿尾氣中氫氣濃度較高,但仍然含有雜質(zhì),所以仍需進(jìn)行純化處理。氣體經(jīng)過脫氧、脫氯后,進(jìn)入PSA單元進(jìn)行提純,提純后的氫氣達(dá)到燃料電池用氫標(biāo)準(zhǔn)。由于氯堿副產(chǎn)氣氫氣濃度高,雜質(zhì)少,所以提純成本不超過0.1元/Nm3。氯堿化工尾氣的氫氣成本基本在1.1~1.9元/Nm3之間。

氯堿副產(chǎn)氫氣凈化回收成本低,環(huán)保性好,純度高,PSA處理后適用于燃料電池,因此在氯堿企業(yè)解決好氯平衡的基礎(chǔ)上適合進(jìn)一步提高氫氣附加值。此外,相比于焦?fàn)t煤氣資源相對集中的分布,氯堿化工分布廣泛,生產(chǎn)基地與氫能潛在的負(fù)荷中心重合,是未來氫成本資源的良好選擇。在氫能產(chǎn)業(yè)的導(dǎo)入期,可以優(yōu)先利用周邊氯堿企業(yè)的副產(chǎn)氫,降低原料和運(yùn)輸成本,提高競爭力。

丙烷脫氫副產(chǎn)氫

低成本氫氣來源

隨著我國經(jīng)濟(jì)的發(fā)展,作為基礎(chǔ)化工原料,近二十年來我國對丙烯的需求快速上升。工業(yè)生產(chǎn)丙烯的主要方式是催化裂解乙烯聯(lián)產(chǎn)丙烯、催化裂化煉廠氣分離等。近年來隨著技術(shù)的進(jìn)步,以O(shè)leflex和Catofin為代表的丙烷脫氫(PDH)技術(shù)逐漸成熟并實(shí)現(xiàn)工業(yè)化應(yīng)用,在丙烯工業(yè)中逐步占據(jù)一部分市場份額。PDH是在高溫和催化劑的作用下,丙烷的碳-氫鍵斷裂,氫原子脫離丙烷生成丙烯的同時,副產(chǎn)氫氣。PDH尾氣經(jīng)過PSA提純后,可滿足燃料電池用氫標(biāo)準(zhǔn),提純成本約為0.05~0.1元/Nm3。

以60萬噸/年的PDH裝置為例,其副產(chǎn)粗氫氣量約為3.33億Nm3/年。在粗氫價格0.5~1.0元/Nm3的范圍內(nèi),PDH氫氣出廠價格基本在0.7~1.4元/Nm3元之間。以出廠價1元/Nm3計算,該項目僅氫氣一項可為企業(yè)帶來2.5億元的收入。

目前我國已經(jīng)建成13個丙烷脫氫項目,多個PDH項目正處于前期可研階段。“十四五”期間,我國PDH項目的丙烯總產(chǎn)能將突破1000萬噸/年,副產(chǎn)氫氣超過40萬噸/年。此外,PDH項目大多位于東部沿海地區(qū),從產(chǎn)業(yè)布局角度看,PDH與未來氫能負(fù)荷中心存在很好的重疊,可有效降低氫氣的運(yùn)輸成本。而且PDH副產(chǎn)氫容易凈化,回收成本低,因此PDH裝置副產(chǎn)氫將成為氫能產(chǎn)業(yè)良好的低成本氫氣來源。

煉廠氫氣

氫能發(fā)展的有效支撐

近年來,隨著成品油質(zhì)量升級,國內(nèi)大多數(shù)煉廠已經(jīng)完成全加氫型煉廠的升級改造,均配有制氫單元,裝置規(guī)模從幾萬到幾十萬Nm3/h不等,極大地促進(jìn)了煉油行業(yè)對氫氣的需求和制氫技術(shù)的發(fā)展。國內(nèi)煉廠氫氣資源豐富,將為未來氫能發(fā)展提供有效支撐。以中石化為例,其氫氣產(chǎn)能約350萬噸/年。

國內(nèi)煉廠主流的制氫手段為天然氣制氫和煤(焦)制氫,技術(shù)已經(jīng)完全成熟,并且工藝包和設(shè)備基本實(shí)現(xiàn)國產(chǎn)化。受原料價格和資源約束影響,目前國內(nèi)新上煉廠主要以煤制氫作為主要制氫手段。煉廠制氫裝置所生產(chǎn)的氫氣為粗氫,純度為50%~70%,還不能滿足工業(yè)需要,仍需要對粗氫進(jìn)行凈化。經(jīng)過PSA提純后,可將氫氣純度提升至99%以上,但仍然不能滿足燃料電池使用標(biāo)準(zhǔn),所以需對氫氣進(jìn)行二次PSA提純。

目前,已經(jīng)有煉廠為氫能轉(zhuǎn)型做了初步嘗試。中石化的燕山石化、廣州石化和高橋石化為滿足燃料電池的氫氣需求,分別建設(shè)了2000Nm3/h、2000Nm3/h和500Nm3/h的PSA提純裝置,產(chǎn)出氫氣純度達(dá)到99.999%,并且各項雜質(zhì)指標(biāo)符合國家標(biāo)準(zhǔn)。這說明煉廠未來為燃料電池汽車提供合格氫氣是可行的。

如上所述,由于國內(nèi)煉廠主要以天然氣和煤為原料制氫,所以煉廠氫氣主要是對天然氣制氫和煤制氫進(jìn)行成本核算。以原料天然氣到廠價為2.5元/Nm3、煤炭800元/噸為計算依據(jù),根據(jù)相關(guān)行業(yè)氫氣成本模型的計算方法,天然氣制氫和煤制氫的氫氣成本計算結(jié)果見表2。

通過以上計算,可知天然氣成本占到天然氣制氫73%以上,煤炭成本占到煤制氫54%以上。當(dāng)天然氣價格在2.5~3.5元/Nm3,煤炭價格在700~1200元/噸的范圍內(nèi)時,氫氣成本在1.1~1.5元/Nm3的范圍內(nèi)波動。由于我國煉廠分布廣泛,區(qū)位合理,氫資源豐富,且氫氣成本相對低廉,可以為氫能發(fā)展提供充足的原料支撐。

總結(jié)和展望

目前,我國氫能產(chǎn)業(yè)尚處于市場導(dǎo)入期,燃料電池汽車數(shù)量不多,氫氣供應(yīng)以工業(yè)副產(chǎn)氫為主。工業(yè)副產(chǎn)氫具有原料多樣、成本低廉、分布廣泛等特點(diǎn),較好地滿足了當(dāng)前我國氫能發(fā)展的用氫需求。雖然我國工業(yè)副產(chǎn)氫資源豐富,但同樣面臨一些問題。

一是副產(chǎn)氫可用于氫能發(fā)展的資源并不多。主要由于“十二五”以來,隨著節(jié)能減排與環(huán)保政策從嚴(yán),企業(yè)節(jié)能環(huán)保意識和精細(xì)化管理水平提高,絕大多數(shù)企業(yè)都上馬了工業(yè)副產(chǎn)氣回收利用裝置。如規(guī)模以上焦化企業(yè)都已經(jīng)實(shí)現(xiàn)焦?fàn)t煤氣資源的回收利用,用于生產(chǎn)合成氨或者甲醇,氯堿企業(yè)用于生產(chǎn)鹽酸和聚氯乙烯,丙烷脫氫企業(yè)用氫氣生產(chǎn)下游的聚丙烯、環(huán)氧丙烷、丁辛醇等化工品。

二是大部分工業(yè)副產(chǎn)氫都屬于“灰氫”。在當(dāng)前“雙碳”的大背景下,工業(yè)副產(chǎn)氫不符合國家的能源政策。當(dāng)前國家對氫能行業(yè)的發(fā)展采用有選擇性的扶持政策,在近期,氫能產(chǎn)業(yè)發(fā)展較快的地方應(yīng)充分利用工業(yè)副產(chǎn)氫,使產(chǎn)業(yè)發(fā)展初期可以依托低成本的工業(yè)副產(chǎn)氫,快速壯大市場規(guī)模。2030年前,工業(yè)副產(chǎn)氫將成為在綠氫替代前,培育氫能終端市場的重要手段,并通過引入CCS等技術(shù),使工業(yè)副產(chǎn)氫成為“藍(lán)氫”。通過提升工業(yè)副產(chǎn)氫在能源領(lǐng)域的應(yīng)用比例,將顯著提升工業(yè)副產(chǎn)氫的經(jīng)濟(jì)價值。同時,通過氫能的發(fā)展,逐步對化工、鋼鐵等行業(yè)進(jìn)行改造,助力傳統(tǒng)高碳行業(yè)轉(zhuǎn)型升級,實(shí)現(xiàn)大規(guī)模降碳。

來源:《中國化工信息》雜志2022年第5期

作者:中國石油技術(shù)開發(fā)有限公司 張軒 吳振宇

中國石油石油化工研究院 鄭麗君

李悅明

版權(quán)所有 未經(jīng)許可不得轉(zhuǎn)載

增值電信業(yè)務(wù)經(jīng)營許可證備案號:遼ICP備14006349號

網(wǎng)站介紹 商務(wù)合作 免責(zé)聲明 - html - txt - xml